セラミックスの特性として、絶縁、耐熱性、強硬度、耐薬品性等があります。

絶縁で耐熱性のあるもの、絶縁で強硬度のものといった特性で利用されています。

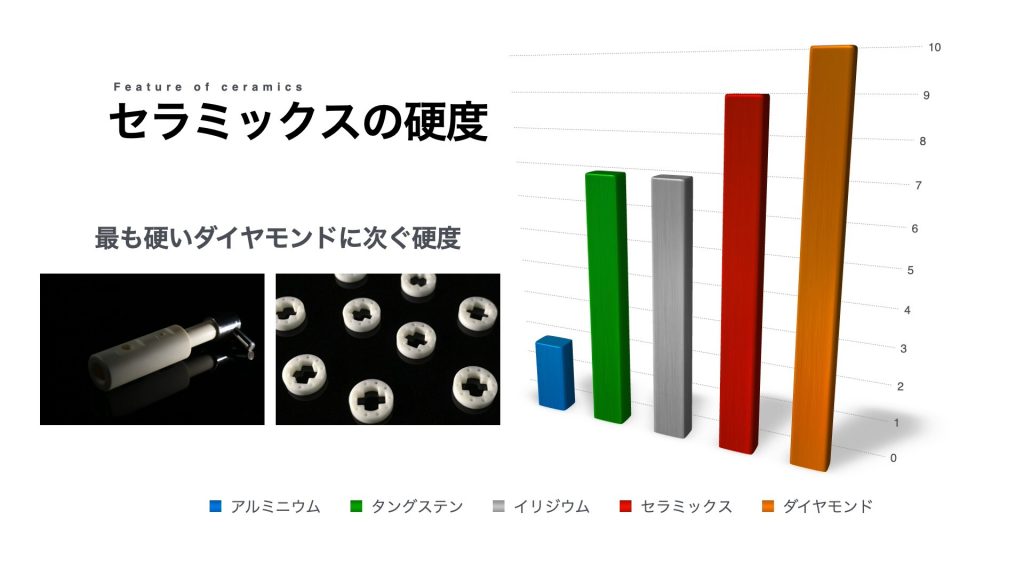

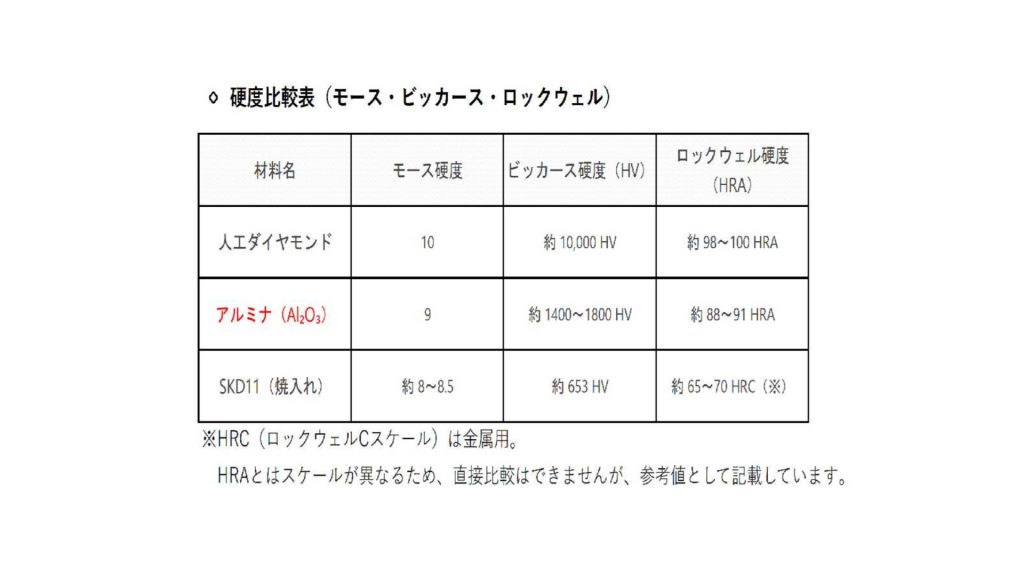

高い硬度

セラミックスは、ダイヤモンドに次ぐ硬度があり、摩耗にも強いです。

耐摩耗性に優れており、摩耗の激しい金属部品等をセラミックスに変更することで

交換頻度が少なくなり、トータルコストを削減できます。

硬度が高い為、加工が難しく、加工には専門的な技術が必要。

その為、焼成前の一次加工で荒加工をして、硬度が入った後の削り量を

減らし、二次加工で仕上げを行っています。

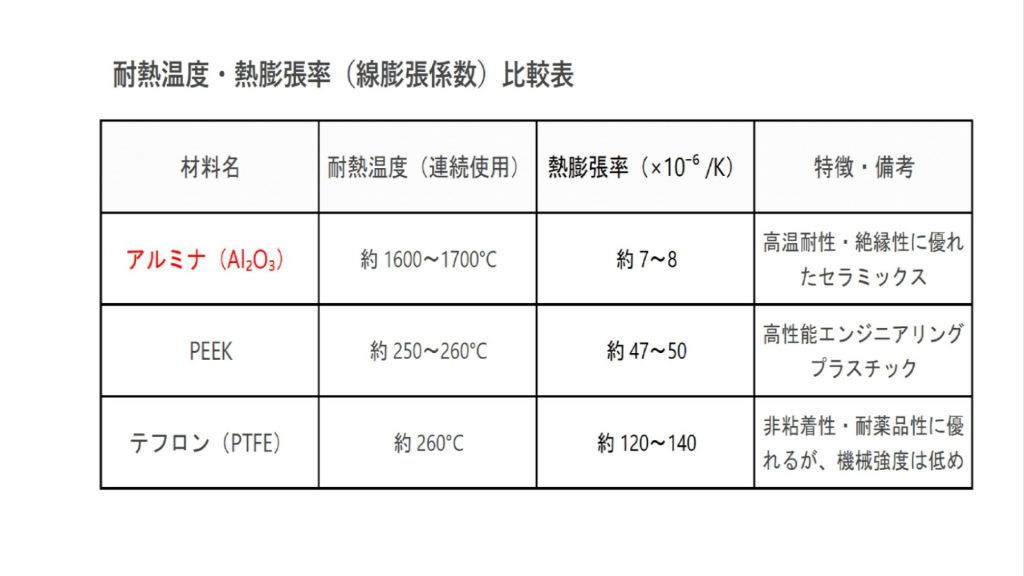

高い耐熱温度

セラミックスは耐熱温度も高く、熱膨張率も低いため、高温の環境でも安定して使用できます。

半導体製造装置では、高い精度が求められるため、温度変化による寸法変化が製造精度に直結します。

熱膨張係数が高いと、装置の部品が膨張・収縮して位置ズレや誤差が生じるため、

低熱膨張のセラミックスが不可欠です。

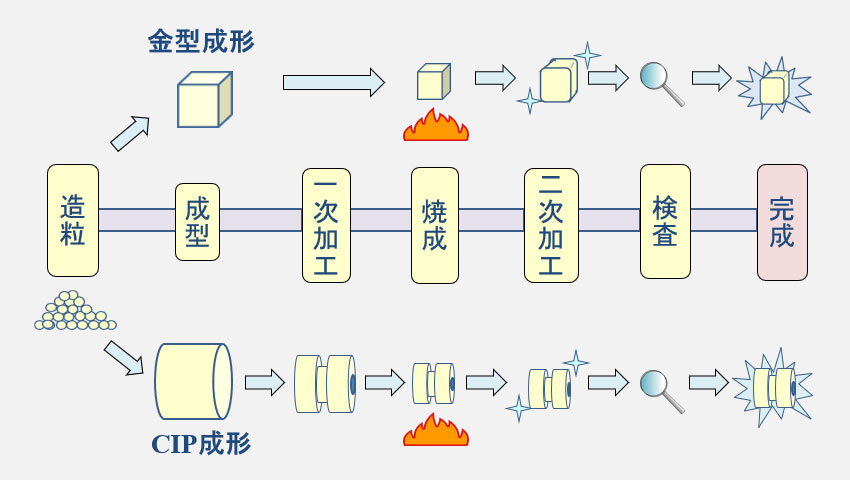

セラミックスの加工工程

一般的にセラミックスは金属のように圧延された板材や丸棒が市場に出回ってはおりません。

その為、ひとつひとつを成型→一次加工→焼成→二次加工を行っております。

セラミックスは硬度も高く、一次加工の際に荒加工をして、削り量を減らして

焼成→二次加工を行います。

単品の設備部品だと、コストもかかってしまい、リードタイムも長くなってしまいます。

当社協力メーカーでは、ブランク材を持ち、ブランク材からも形状・精度を仕上げ

られる技術力で通常より納期の短縮をしております。※全ての材質・形状ではありません。

また、量産品も対応しております。

セラミックス加工品でお困りごとがございましたら、平塚工業にご相談ください!

加工工程の動画を限定公開中!

セラミックス加工動画はこちらから!